冻干产品从配方设计到最终产品稳定性测试,需要经历一个完整的开发流程,其中以质量来源于设计(QbD)为原则,重点考虑关键质量属性(CQAs)和关键过程参数(CPPs)。通过配方优化、包材选择以及工艺优化,确保产品在长期保持活性的同时能快速复溶。

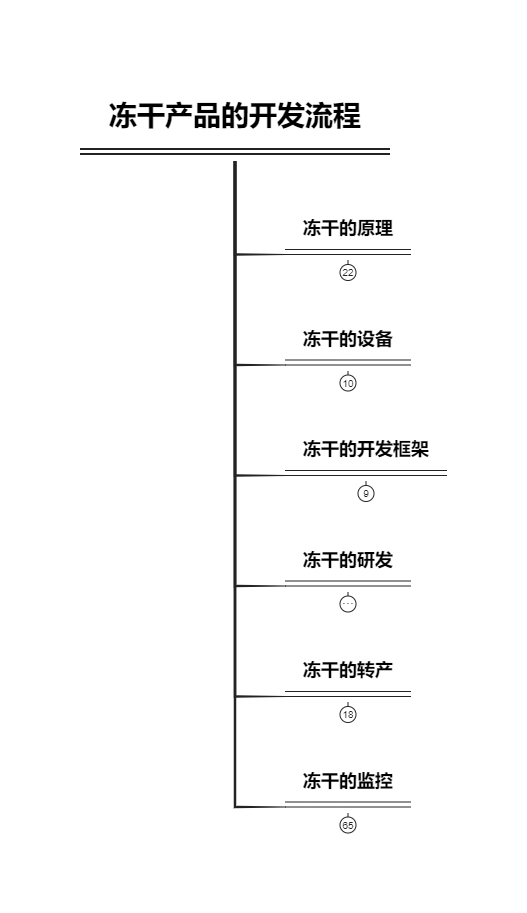

冻干的原理

什么是冻干?

- 水的三相图

- 冻干三相图

- 北方晾衣服

为什么要冻干?

- “干”才是目的

- 为什么要“干”?

- 多“干”算“干”?

- 自由水(甩干)

- 吸附水(烘干)

- 结合水(较难去除)

- 冻干的优势

- 低温加工环境(VS加热蒸发)

- 疏松多孔(VS减压蒸发)

- 快速复溶

- 易控制水分

- 冻干的劣势

- 非连续生产

- 高能耗

冷冻小知识

- 冷冻即脱水(冷冻浓缩)

- 溶质迁移

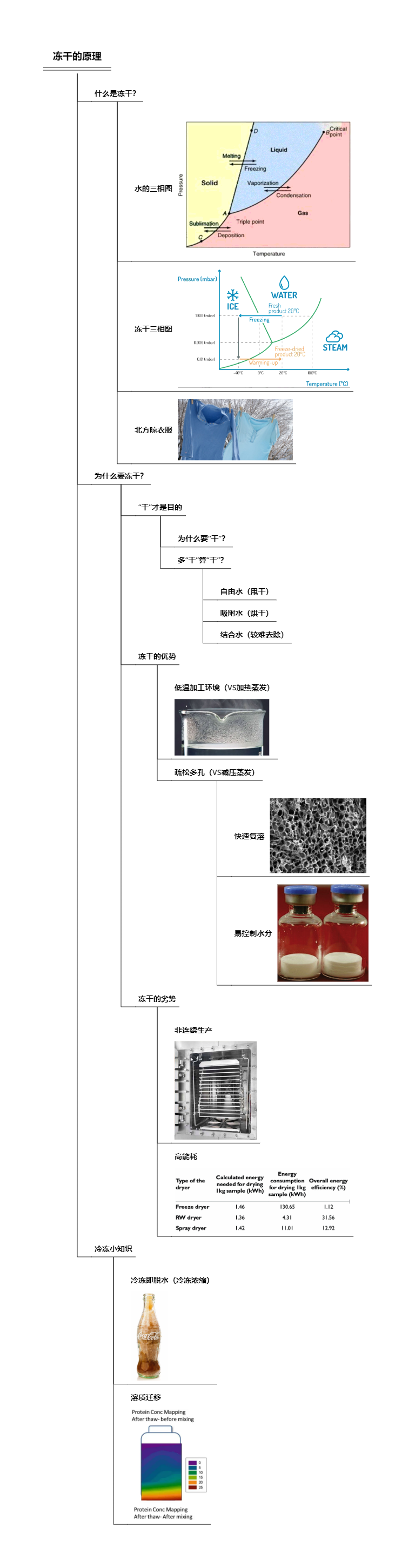

冻干的设备

热量交换系统(冷媒)

物质交换系统(真空泵)

监控体统(温度和压力)

- 温度探头

- 热电偶型

- 热电阻型

- 压力探头

- 电容式

- 皮拉尼式

- 测量水蒸气压力时皮拉尼式约为电容式的1.6倍

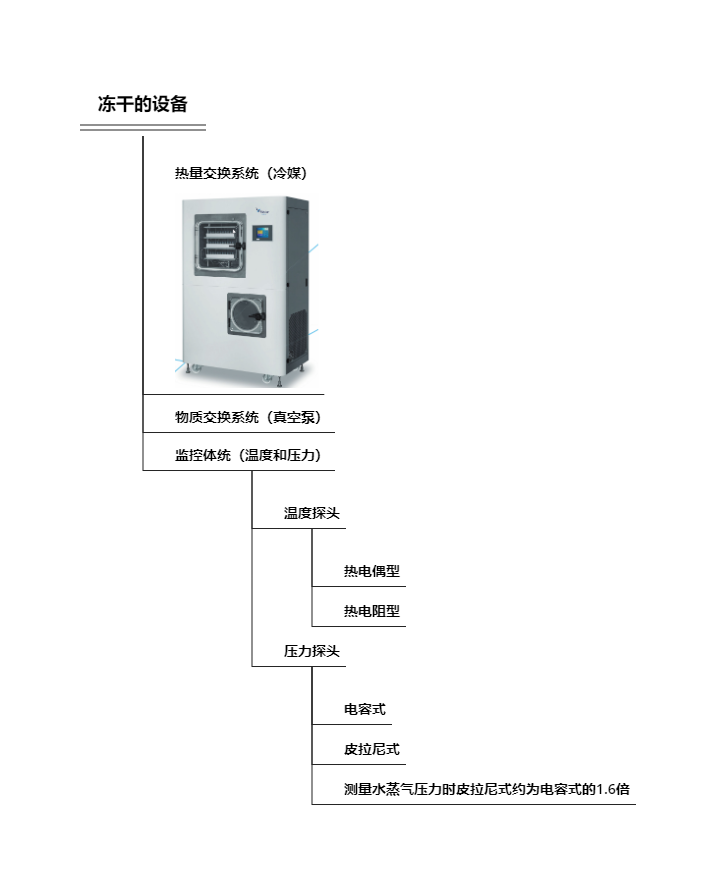

冻干的开发框架

质量来源于设计(Qulaity by Design, QbD)

质量目标产品简介(Quality Target Product Profile,QTTP)

- 普通食品(冻干水果)

- 小分子药物(抗生素)

- 蛋白质药物(ADC肿瘤药)

- 诊断试剂(质控品)

关键质量属性(Critical Quality Attributes,CQAs)

关键过程参数(Critical Process Parameters,CPPs)

实验设计(Design of Experiments,DOE)

冻干的研发

第一步—配方的设计

- 固体的分类

- 晶体

- 代表物:冰、NaCl

- 原子呈周期性排列

- 热力学稳定

- 熔化温度(Tm)

- 非晶体

- 代表物:玻璃、塑料

- 长程无序的物质(”流动性很小的液体”)

- 玻璃态转化温度(Tg)下的保持“刚性”

- 晶体和非晶体的转化

- 玻璃态的水(极速冷却至165K)

- 1:1的蔗糖-甘露醇(退火后甘露醇结晶)

- 晶体

- 活性物

- 溶液总装量

- 总固含量(5-20%)

- 活性物装量

- 活性物浓度

- 活性物的稳定性

- 生产中的稳定性

- 冷-热变性

- 界面变性

- 浓缩变性

- 冻干产品的稳定性

- 长期稳定性

- 加速稳定性

- 复溶后的稳定性

- 生产中的稳定性

- 赋形剂

- 代表物:蔗糖、海藻糖

- 冻干过程中几乎不结晶

- 用于稳定蛋白或一些微环境

- 膨胀剂

- 代表物:甘露醇、甘氨酸等

- 有极强的结晶倾向

- 结晶膨胀形成精美的干饼外观

- pH缓冲液

- 代表物:PBS、柠檬酸钠

- 缓冲能力和范围

- pH漂移

- 无机盐

- 代表物:NaCl

- 降低冻干效率,尽量少加

- 表面活性剂

- 代表物:吐温系列

- 减少表面吸附和界面压力

- 其它物质

- 防腐剂(如,Proclin300)

- 螯合剂(如,EDTA)

- 抗氧化剂(如,Vc)

- 辅助蛋白(如,BSA)

第二步—包材的选择

- 西林瓶

- 容量

- 溶液装量(建议深度≤1cm)

- 干燥效率

- 干饼外观

- 颜色(无色or棕色)

- 是否镀膜(镀膜工艺)

- 其它(浸出物、pH稳定性等)

- 容量

- 胶塞(卤代丁基橡胶)

- 表面样式与几何结构

- 是否镀膜?(含氟或含硅)

含水量

第三步—冻干工艺的理解

- 冻干流程简介

- 预冻

- 工艺参数

- 冷冻过程的热历史

- 最终冻结温度和时长

- 板层温度和变化速率

- 预冻中关键名词的解释

- 感热和潜热

- 水温度升高(0-100℃)

- 水变水蒸气(100℃不变)

- 成核温度(Tm)

- 开始形成冰核的温度

- 成核速率

- 共晶温度(Te,2种以上结晶物)

- 冻结温度(Tn)

- 开始结冰的温度

- 生长速率

- 随机成核

- 洁净度

- 降温速率

- 过冷度(Ts=Tn-Tm)

- 最大浓缩玻璃态转变温度(Tg’)

- 冷冻脱水后的Tg(5-30%水含量)

- 感热和潜热

- 预冻的类型

- 极速冷冻(液氮,冻干微球)

- 快速冻(>1℃/min)

- 溶质分布更均匀

- 小冰晶

- 慢速冻(<0.25℃/min)

- 溶质迁移

- 大冰晶

- 退火处理(小冰晶转化为大冰晶)

- 受控成核

- 预冻的影响(冰晶大小和均匀性)

- 产品外观

- 收缩

- 开裂

- 辅料结晶度(晶型变化)

- 活性物质稳定性

- 复溶时间

- 工艺效率(传质阻力)

- 预冻结束时部分水在低温浓缩基质还保持未冻结状态

- 产品外观

- 工艺参数

- 一次干燥

- 工艺参数

- 板层温度(Tsh)

- 升温速率

- 腔室压力(Pch)

- 干燥时长

- 干燥终点判定

- 一次干燥中关键名词的解释

- 产品温度(Tp)

- 塌陷温度(Tc)

- 产品宏观发生形变的温度

- 一般Tc≥Tg‘或Te

- 冰升华的动力

- 非真空泵

- 冷阱(蒸汽压差)

- 冰升华的能量来源

- 热辐射

- 热对流

- 受Pch影响较大

- 热传导

- 冰升华的阻力

- 干饼阻力

- 干饼越厚阻力越大

- 孔洞的比表面积越小阻力越小

- 干饼阻力越小Tp越低

- 干饼阻力

- 工艺参数

- 二次干燥(解析干燥)

- 工艺参数

- 板层温度(Tsh)

- 升温速率

- 腔室压力(Pch)

- 干燥时长

- 干燥终点判定

- 二次干燥中的关键名称解释

- 未冻结水含量(Wg’)

- 玻璃态转变温度(Tg)

- 干饼水含量(Wg)

- 冻干制品中水的分类

- 结合水

- 结构水

- 单分子层水

- 多分子层水

- 自由水

- 结合水

- 升温速率太快而导致塌陷

- 一次干燥中基本不存在该问题

- Tg随着Wg的降低而升高

- 二次干燥时长

- 干燥阻力主要来自水脱离表面而不是孔道内的扩散

- 腔室压力(<0.3mbar)对干燥速率的影响较小

- 干燥速率随温度升高而快速升高

- 有限时间内的最小Wg(伪平衡)与温度强相关

- 工艺参数

- 预冻

第四步—优化冻干工艺

- 关键温度分析

- Tg’和Te(DSC或DTA)

- 相变时温度出现突变

- 热历史会影响结晶和检测结果

- 配方越复杂越难测准

- Tc(冷冻显微镜)

- 热历史会影响结晶和检测结果

- Tc温度的检测很重要

- Tg’和Te(DSC或DTA)

- 优化预冻流程

- 两步平衡

- 减少批间、瓶间和瓶内的结晶差异

- 第一步5℃平衡30-60分钟

- 第二步-5~-10℃平衡60~120分钟

- 降温速率

- 工业一般小于0.5℃/分钟

- 更低的速率有利于降低瓶内结晶差异

- 是否退火

- 退火温度一般大于Tg’小于Te

- 退火时间越长孔径越大溶质和结晶更均匀

- 一般缩短一次干燥和增加二次干燥时长

- 冷冻温度和时长

- 工业上一般为-40~-50℃

- 一般深度每多1厘米,时间延长1小时

- 两步平衡

- 优化一次干燥

- 优化板层温度

- Tsh≠Tp(差值可达15℃以上)

- Tp应始终小于Tc(有时微塌陷也可接受)

- Tsh每提高10℃干燥效率提高约1倍

- Tsh升高10℃≠Tp升高10℃(升高幅度甚至不到一半)

- 优化腔室压力

- 一般范围为0.1~0.3mbar

- 提高Pch会提高Tp

- 提高Pch不如提高Tsh的干燥效果好

- 提高Pch降低瓶间温度差异(提高对流导热)

- 设备极限(最大干燥效率)

- 最小可控压力

- 通道阻塞

- 可控区域

- 优化板层温度

- 优化二次干燥温度

- 腔室压力与一次干燥保持一致即可

- 优化升温速率(0.2→0.5℃/分钟)

- 优化板层温度(25→45℃)

冻干的转产

成核差异

- 洁净度差异导致更易过冷

- 样本极端过冷

- 干饼阻力差异

板层温降效应

板层边缘效应

干燥箱形状差异

干燥时长优化

- 根据放大倍数干燥时长需延长20-40%

- 模拟、计算和预测干燥时长

- 关键参数

- 传热系数Kv

- 干饼阻力Rp

- LyoPRONTO或其它预测工具

- 关键参数

经济效益分析

- 设备(CC) VS 能耗(OC)

- 能耗占比

- 7天 VS 5天工作日

冻干的监控

产品性能

- 干饼外形

- 什么样的外观是可以接受?

- 塌陷

- 回熔

- 喷出

- 倾斜

- 起泡

- 抬起

- 萎缩

- 开裂

- 破碎

- 起雾/爬壁

- 起皮

- 突起

- 活性物含量

- 根据下游应用监控活性物质在冻干过程中的批损耗

- 产品稳定性

- 根据下游应用监控活性物质的运输和使用稳定性

- 水分含量

- 一般要求为1-3%

- 蛋白类冻干产品可能存在过度干燥的问题

- 水分测定

- 卡尔费休库仑法

- 检测参数

- 取样环境和时间

- 加热温度

- 加热时长

- 活性物质的稳定性

- 水作为增塑剂

- 水作为催化剂

- 水直接参与反应

过程控制

- 温度控制

- 板层入口与出口油温

- 产品温度(监控不同位置)

- 热电偶效果优于铂电阻

- 压力控制

- 压力计的类型

- 掺气阀精度

- 压力波动范围

- 干燥终点判定

- 皮拉尼与电容比值

- 压力升测试

- 等时法

- 等压法

设备性能

- 满足实际生产需求为第一要素

- 空载性能

- 板层升降温测试

- 降温时间:20℃至-40℃≤60分钟

- 最低温度:≤-55℃

- 升温时间:-40℃至20℃≤60分钟

- 最高温度:≥80℃

- 冷凝器降温测试

- 降温时间:20℃至-40℃≤30分钟

- 最低温度:≤-75℃

- 系统排气和真空完整性

- 达到0.1mbar所花费的时间不超过30分钟

- 极限真空度≤20μbar

- 真空泄露率≤0.05μbar·m3/s

- 板层升降温测试

- 板层温度均匀性测试

- 最大升华可控压力测试

- 最大捕水量测试

- 无菌性测试